頑張りすぎないとうまくいく

以前の日本では頑張ることが美徳とされてきました。

私がまだ10代だった頃(年がばれますね(笑)(笑))

24時間戦えますか!?

というCMがありました。

全力投球の熱血ビジネスマンがもてはやされていたのです。

なぜこんな話を始めたかというと、今、社労士業界は繁忙期なのです。

年に一度の労働保険年度更新業務と社会保険の算定基礎届作成業務があるからなんですね。

弊所も例にもれずいつもよりも業務量が多いですが、

焦らずマイペースで出来ています。

なぜなら、あることを知ってしまったからです!

(胡散臭い始まり(笑))

あることとは何か?

それは、

「頑張り過ぎると却って成果が下がってしまう。」ということ。

そんなお話を今日はします。

ボトルネックがすべてを決める

えっ、どういうこと!?

気になりますか?なりますよね(笑)

とあるアパレルメーカーの例をご紹介します。

(わかり易いようにデフォルメしております)

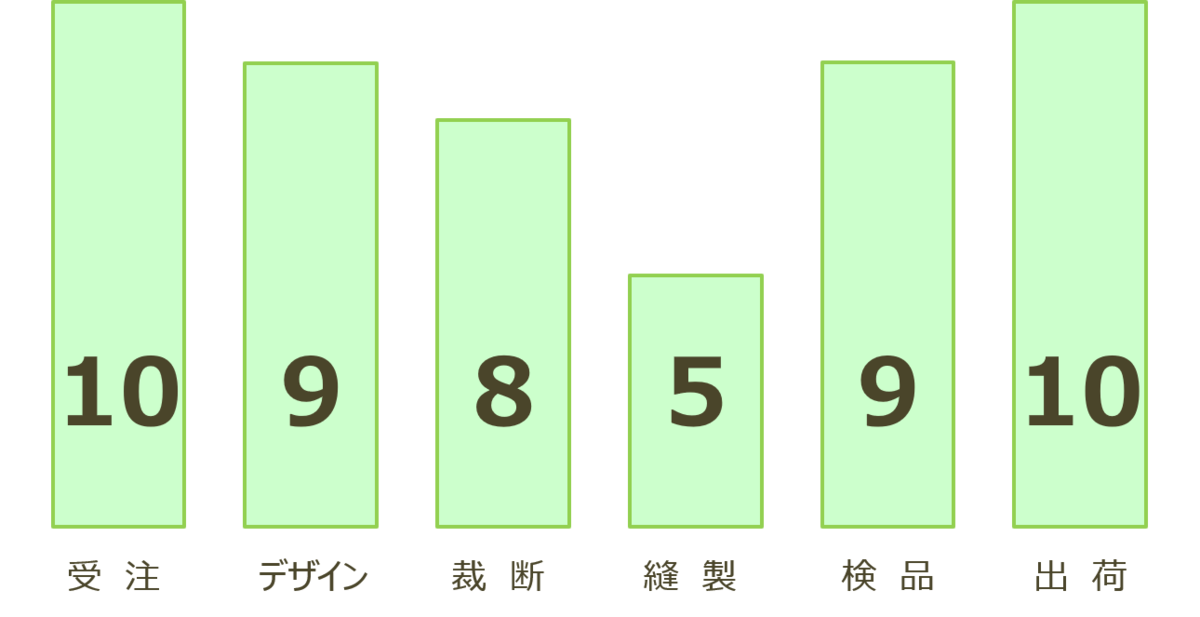

各部署の1日の処理能力はこんな感じです。

(下の図をご覧ください)

受注:10

デザイン:9

裁断:8

縫製:5

検品:9

出荷:10

さて、このメーカーの1日の出荷量はいくつでしょう?

・

・

・

10

…ではなくて「5」ですよね。

いくら営業部門が頑張って受注してきても、

縫製部門の処理能力が5なら、

5しか出荷できません。

縫製部門のところで業務の流れが詰まっているからです。

この詰まりを「ボトルネック」といいます。

縫製の前工程がフル稼働で頑張る(これを部分最適といいます)と、

仕掛品の山が出来てしまいます。

そして保管コスト(地代、管理費などなど)が嵩み

キャッシュフローが悪化します。

そのうえ、市場の流れが変わってしまい

たんまりある仕掛品が陳腐化するリスクもあります。

何よりも必死で働いた労力と時間が無駄になってしまいます。

当然その分の賃金も発生します。

なんてことでしょう!!

ボトルネックに合わせて劇的改善

では、各部門が縫製部門に合わせて

5だけ処理するように調整したらどうなるでしょうか?

処理量が5に減るのですから、

縫製以外の全ての部門でゆとりが生まれます。

その結果、労働時間が減り、その分の賃金も減ります。

仕掛品の保管コストもかかりません。

一円も投資していないのに

キャッシュフローが改善しました。

おまけに、時間のゆとりができたので、

縫製部門の見直しをサポートすることができました。

結果的に各部門で6ずつ処理できるようになり、

全体の業績もアップしちゃいました!

夢みたい!!

いいえ、これは現実です。

これを「全体最適」といいます。

全体最適を意識するとうまくいく

この仕組みはどんな業種でもどんな規模でも活用できます。

弊所のような一人でやっているサービス業でも、です。

どの工程がボトルネックになっているかを把握できれば、

ボトルネックに他の工程を合わせることによって

無駄に慌てることもなく、

成果につながらないことに労力を割くことがなくなります。

みなさんもお仕事が溜まったり

がむしゃらに頑張っているのになぜか成果が上がらない

と焦ることがあると思います。

そんな時には、

ぜひこのことを思い出していただけると嬉しいです!

ちなみに、この仕組みは

以前にもご紹介したTOC(制約理論)です。

TOC?何それ?という方にお薦めなのが

ザ・ゴールという本です。

よりわかり易いコミック版もあります。

また、弊所で研修も提供しておりますので、

ご関心のある方はこちらもぜひ!

全員経営プログラム

(STEP4 業務フロー改革研修がTOCです)